3.3 化學活性物質類試驗�;

化學活性物質一般指的是化學反應活性(即反應能力)較高的物質����,常見的有溶液中的離子�、.自由原子和自由基等。對產品影響較大的有鹽霧、SO2、H2S���、NO2�、氨氣���、臭氧等��。

3.3.1鹽霧試驗

??? 鹽霧是指大氣中由含鹽霧小液滴所構成的彌散系統(tǒng)���。海邊或者鹽堿地地區(qū)鹽霧含量較高,其中海邊主要是因為海浪的拍打產生泡沫,再由風吹過后帶進空氣中形成大氣鹽核��,從而產生鹽霧,風速越大鹽霧含量越高�����。這些鹽霧隨著上升氣流可以達到2000多米的高空�����,也可以隨風飄到數(shù)公里以外的陸地�。海洋每年向陸地輸送約2.72*10^10T的鹽核量��,而鹽堿地則是含鹽的泥土被風刮起并粉碎后帶入空氣�,隨風上升到天空形成干鹽塵或鹽霧,據(jù)實測河北內地測得的鹽核量比山東等沿海量還多��,但由于天氣干燥,所以不一定形成鹽霧����。

失效機理

??? 鹽霧對金屬材料表面的腐蝕是由于含有氯離子穿透金屬的氧化層和保護層與內部金屬發(fā)生化學反應引起的。

??? 鹽霧產生的失效有三種�,分為腐蝕、電效應和物理影響����。腐蝕主要原因是水中的鹽電離形成酸堿�����,容易發(fā)生電化學���;而電效應主要原因是鹽的沉積造成電子設備損壞���、產生導電層和絕緣材料與金屬的腐蝕���;物理效應則因為機械部件的運動部件干涉或者卡死和電解導致表面起泡與脫落�。

??? 涂層結構腐蝕���,鹽霧經過漆面老化點�����、工藝薄弱點��,與內中金屬結構產生化學反應核。這個是對產品失效的最主要影響。

??? 板級電路腐蝕��,一般出現(xiàn)在孔環(huán)板邊四周���,由于這個地方內應力比其它位置大���,內應力的位置電位相對會比較高�����,內應力小的位置其電位就低��,構成原電池腐蝕�����。

??? 芯片內部腐蝕�����,鹽霧起作用較少�����,芯片基本密封,起作用是芯片工作溫度、濕度���、功率、工作時間等�。??????

試驗標準

??? 鹽霧試驗主要參考IEC 60068-2-11(GB/T2423.17),MIL-STD-810G Method 509,ASTM B117,ASTM G85,ASTM D610,ISO 4628-3,ISO 3768�。其中ASTM B117是第一個鹽霧試驗標準�����,后續(xù)很多國家和行業(yè)協(xié)會都制定了各自的鹽霧試驗標準�����,現(xiàn)在鹽霧試驗已經被眾多的行業(yè)廣泛采用。

??? 鹽霧試驗分為中性鹽霧試驗(人造海水鹽霧試驗和氯化鈉溶液鹽霧試驗)����、酸性鹽霧試驗(醋酸鹽霧試驗和銅加速醋酸鹽霧試驗)和交變鹽霧試驗。一般使用為中性鹽霧試驗���。

??? NSS試驗(中性鹽霧)適用于以下表面處理:電鍍鋅、熱鍍鋅��、達克羅�����、各類工藝漆;

??? ASS(醋酸鹽霧)腐蝕速率為NSS的3倍左右;適用于鍍鋅等最后加鈍化膜產品��、各類工藝漆�;

??? CASS(鋼加速醋酸鹽霧)腐蝕速率為NSS的8倍左右�;適用于:電鍍銅�、鎳、鉻的表面處理驗證�、各類工藝漆。

??? 交變鹽霧:中性鹽霧加恒定濕熱�����,用于有腔體的整機產品,通過濕度環(huán)境滲透����,使鹽霧不但在表面產生�����,在內部也產生。

??? 鹽霧試驗的影響因素主要有:溫度���、濕度���、PH值、鹽霧濃度��、樣品放置角度和溶液雜質�。

1����、溫度:試驗溫度為35�,此溫度是腐蝕影響最強���。試驗溫度的升高�����,產品表面腐蝕速度加快�。當溫度升高時��,產品表面液膜中的離子遷移加快�����,氧擴散速度也大大加速。溫度升高10度����,腐蝕速度將提高2~3倍。但到了35度以后腐蝕速度反而隨著溫度的增大變弱���。這是因為溶液濃度在一定的情況下��,由于氧氣在溶液中的溶解度是與溫度成反比了�。

2、濕度:濕度的高低�����,決定空氣中的水含量����。濕度低����,相對產品腐蝕速度就慢�����;而濕度高����,則產品在腐蝕速度成倍提高�。在相同溫度的條件下����,腐蝕速度與相對溫度的增加成正比�����。

3�、鹽溶液濃度 :試驗中要求5%的濃度。

4��、樣品放置角度:在鹽霧試驗中����,溫度/鹽溶液濃度是恒定的���,金屬的腐蝕作用是根據(jù)鹽霧的沉降�。在一定的角度范圍����,樣品角度會影響水平面上的投影面積,使鹽霧沉降量更大���。因此有效試驗樣品的放置角度與垂直方向呈15~45放置�����。

5��、試驗時間:24h\48h\96h...根據(jù)產品的工作環(huán)境和時長進行選擇�,室外產品一般選擇30天鹽霧試驗����。

?

3.3.2 混合腐蝕氣體試驗

空氣中的腐蝕氣體主要包括二氧化硫、硫化氫��、二氧化氮�、氯氣等。腐蝕氣體的來源主要包括:礦物燃料的燃燒�����,煤、石油等都含相當量的硫元素,這些礦物如果不經過硫元素的處理,燃燒時會產生大量的二氧化硫����;硫化氫主要來源于石化與鋼鐵工業(yè)�、腐敗的有機物質�、污水���、動物的巢穴���,腐敗的有機物質在厭氧型的硫酸鹽還原菌的作用下分解產生硫化氫氣體���;二氧化氮主要來自高溫燃燒過程的釋放,比如機動車尾氣��、鍋爐廢氣的排放等;氯氣主要來自制漿與造紙工業(yè)。

氣體腐蝕試驗可以通過對溫濕度和氣體濃度等條件的控制����,模擬產品在大氣環(huán)境和工作場所中可能產生的失效�,評估各種有害氣體對產品所造成的影響。

失效機理

二氧化硫:

1、較強的還原劑����,對一般的非金屬表面涂覆層與非金屬材料有很強的腐蝕能力;對金屬材料表面的腐蝕是由于含有氯離子穿透金屬的氧化層和保護層與內部金屬發(fā)生化學反應引起的。

2���、形成強酸,對一般的非金屬表面涂覆層與非金屬材料有很強的腐蝕能力����。

3、生成的亞硫酸和硫酸�,直接破壞金屬制品表面的氧化物薄膜,引起電化學腐蝕等多種腐蝕效應�。

硫化氫:

1��、H2S一旦溶于水,便立即電離,使水具有酸性。

2�、硫化氫的水溶液可以和金屬活動性順序中排在氫前面的金屬單質反應�����。

3�、硫化氫對銅和銀都具有強烈的腐蝕作用�。

二氧化氮:

1����、二氧化氮有較強的氧化性����。

2���、對一般的橡膠腐蝕性很大���,尤其是二烯類橡膠如天然膠�����、順丁膠����、丁苯膠等。

3�����、二氧化氮一旦溶于水��,生成硝酸���,對金屬具有腐蝕性。

氯氣:

1����、氯氣具有較強的氧化性�����,氯氣被還原成氯化物�����,能夠穿透金屬表面的氧化保護層。氯氣遇水反應生成鹽酸和次氯酸。

2����、金屬都并非純凈物,有其他雜質���,可以形成原電池.活潑金屬為負極�,不活潑金屬為正極�����,而HCl溶液為電解液發(fā)生原電池腐蝕�。

3、氯氣可與硫化氫���、二氧化硫發(fā)生協(xié)同效應�。

試驗標準

在1990年早期���,專業(yè)組織如IEC���、 Telcordia、ASTM、EIA�、ISO開始對混合氣體腐蝕試驗制定相關的標準與規(guī)范

在氣體腐蝕試驗中��,通常使用銅片作為參比試片,銅片試樣應與實驗樣品一起進行暴露腐蝕實驗�����,以驗證實驗與標準規(guī)定的各種限定產生的符合性。銅片試樣的增重將作為這種符合性的度量���。

IEC 60068-2-60/GB-T 2423.51

一����、銅片的清潔程序:

1.以不銹鋼或鉑為陽極,在電解電壓5V~10V下�����,在1mol/L的氫氧化鈉溶液中進行陰極除油15s~30s���。

2.自來水沖洗,去離子水沖洗

3.浸入10%的硫酸溶液中活化20s~30s

4.自來水沖洗,去離子水沖洗

5.酒精沖洗

6.熱空氣干燥(約50℃)

二�、試驗程序:

當試驗氣體中不含氯或測量氯濃度的方法不受到試驗氣體中干擾時,應采用以下程序:

1.調節(jié)溫度與濕度

2.導入腐蝕氣體并穩(wěn)定

3.使溫濕度和氣體濃度穩(wěn)定�。(最長不應超過24h)

4.注入氣體氣體使其穩(wěn)定�����,試驗期間���,溫度�、濕度和氣體濃度應保持在規(guī)定范圍內�。

5.試驗結束后���,停止通入其他氣體�����。

6.取出試樣�。

備注:氯濃度測量時�����,應以試驗氣體中的全部氯作為氯氣濃度(不僅是氯氣)���。

當試驗氣體中含氯或測量氯含量的方法受到其他試驗氣體的干擾時�����,應采用以下程序:

1.調節(jié)溫度與濕度

2.導入氯氣并穩(wěn)定

3.使溫濕度和氯濃度穩(wěn)定����。(氯氣濃度初期與試驗樣品具有高的初始化學反應和吸附速率�,因此至少保持2h��,最長不應超過24h)

4.注入氣體氣體使其穩(wěn)定,試驗期間���,溫度�、濕度和氣體濃度(氯氣除外)應保持在規(guī)定范圍內。

5.試驗結束后��,除氯氣外���,停止通入其他氣體,測量氯濃度���。

6.取出試樣���。

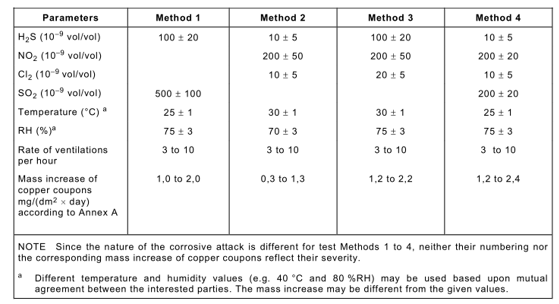

三���、條件參數(shù):

試驗時間優(yōu)選4d��、7d 、10d �、14d �、 21d

??? 其中,方法1可用于金包浮層的孔蝕試驗����。也可用于檢測暴露于輕微污染環(huán)境中的表面鍍金接觸件(如潔凈的電信中心)�����。

??? 方法2和方法4適用于中度腐蝕環(huán)境下使用的電工電子產品的檢測�����,包括電信中心�����、辦公環(huán)境��、工業(yè)儀器設備室��。

??? 方法3適用于腐蝕嚴重的環(huán)境��,如工業(yè)場所�����。

??? Telcordia GR-63-CORE

??? 一、銅片的清潔程序:

??? 清洗方法1

1.將銅片浸泡在裝有2%熱的堿性水溶液的燒杯中(pH 7.5-10)��,然后將燒杯放入超聲波清洗儀中清洗5到10分鐘����。

2.從溶液中取出銅片�����,并在流動的自來水在沖洗5到15秒鐘�。接著立即進入下一步。

3.將銅片垂直懸掛在在由一份濃鹽酸和3份去離子水混合的溶液中���,并保持2分鐘��。

4.在銅片表面未干前,將銅片立即放置在以下一種溶液中:a)垂直懸掛在流動的去離子水中15秒�����,b)將銅片放置在去離子水中,并攪拌15秒����。接著立即將銅片放入第二杯去離子水中�。

5.在銅片表面未干前�����,將銅片立即垂直懸掛在裝有甲醇的燒杯中�����,并將燒杯放置在超聲波清洗儀中,保持30到60秒鐘�。

6.取出銅片并立即在純氮氣或干凈空氣中吹干����。

7. 10分鐘后將清洗后的通過銅片放置在帶瓶蓋的玻璃瓶中保存�。

清洗方法2

1.將銅片浸泡在正已烷溶液中2分鐘�,允許懸掛滴干10秒�。

2.將銅片浸泡中Alphametals Lonco flux-3355-11(或相等效的溶劑)中15秒�,允許10秒滴干�����。

3.用去離子水沖洗銅片兩次����,每次15秒����。

4.用甲醇沖洗銅片15秒,并干燥�。

5.銅片干燥過程中,將銅片放置在一玻璃瓶中�,敞口放置10分鐘。

6.銅片干燥后���,將瓶蓋蓋上�����。

銅片在進行試驗前后均要稱量其重量。在稱量前等待至少1小時,使銅片適應稱量環(huán)境和稱量儀器�。每片銅片應該至少稱量3次�����,每次稱量誤差范圍為10 μg����。如果誤差范圍超過了10 μg,銅片要重復稱量直至得到穩(wěn)定的重量���。銅片稱量后��,將銅片放置到試驗箱中,并記錄稱量數(shù)值和時間��。在試驗過程中,允許在適當?shù)拈g隔時間取出銅片����,在銅片反復稱量過程中要保證有30分鐘的平衡時間��。

二����、試驗程序:

1.將銅片和樣品放置到試驗箱中���。

2.通入Cl2到試驗箱中。

3.調節(jié)Cl2的通入速率保證Cl2濃度符合要求�,同時調節(jié)換氣速率使得Cl2

濃度誤差在要求的范圍內。

4.記錄Cl2的濃度值��。

5.通入NO2, SO2, and H2S三種氣體��。

6.調節(jié)NO2, SO2, and H2S三種氣體的通入速率保證三種氣體符合要求,同時調

節(jié)換氣速率使得三種氣體濃度誤差在規(guī)定的范圍內�����。

7.記錄NO2, SO2, and H2S三種氣體的濃度值��。

8.開始10天的試驗

?